De productie valt stil. Iedereen wijst naar de maintenance manager!

112 niet bereikbaar? Iedereen wijst naar de maintenance manager!

Hetzelfde is mij ook overkomen. En dan heb je wel buikpijn, dat zal ik je wel vertellen.

We waren het onderhoud verder aan het professionaliseren.

- Preventief onderhoud volgens afspraak,

- Correctief onderhoud adequaat ingeregeld,

- Voorspellend onderhoud, druk mee bezig.

Maar ja, de praktijk is weerbarstiger dan de theorie. Het kritische systeem viel uit bij een belangrijk productieproces met een storing die we nog nooit gehad hadden. De kans dat een productie batch verloren ging, was erg groot. De impact was dat patiënten hun medicijn niet kregen.

Als dan ook nog de Vice President die dag op bezoek is, dan kun je wel raden, wie er allemaal klamme handjes krijgt.

Maar ja, een probleem is er om opgelost te worden. Gelukkig hadden we de onderhoudsprocessen elk jaar stapsgewijs verbeterd, waaronder te noemen:

- analyseren en interpreteren van meetgegevens

- rootcause analyses

- onderhoudsmanagementsysteem

- betrouwbaarheid leveranciers

- standaard werken

- operator betrokkenheid

Door multi-disciplinair te werk te gaan, de rust te bewaren en het hoogste bezoek keurig op gepaste afstand te houden, konden de experts hun werk doen. De storing werd verholpen, oorzaken waren helder en de productie batch werd met verwachte kwaliteit EN op tijd afgeleverd aan de klant. Veel patiënten een kans op een langer leven gegeven!

In gesprekken met maintenance managers, eigenaren van MKB’s en professionals betrokken in onderhoud of engineering merk ik, dat mijn voorbeeld niet uniek is maar van alle tijd. Het verschil is, hoe je ermee omgaat en wat je ermee doet!

Mijn overtuiging daarin is:

- ook al heb je voorspellend onderhoud, de praktijk is altijd weerbarstiger

- verbeter je onderhoudsafdeling elk jaar

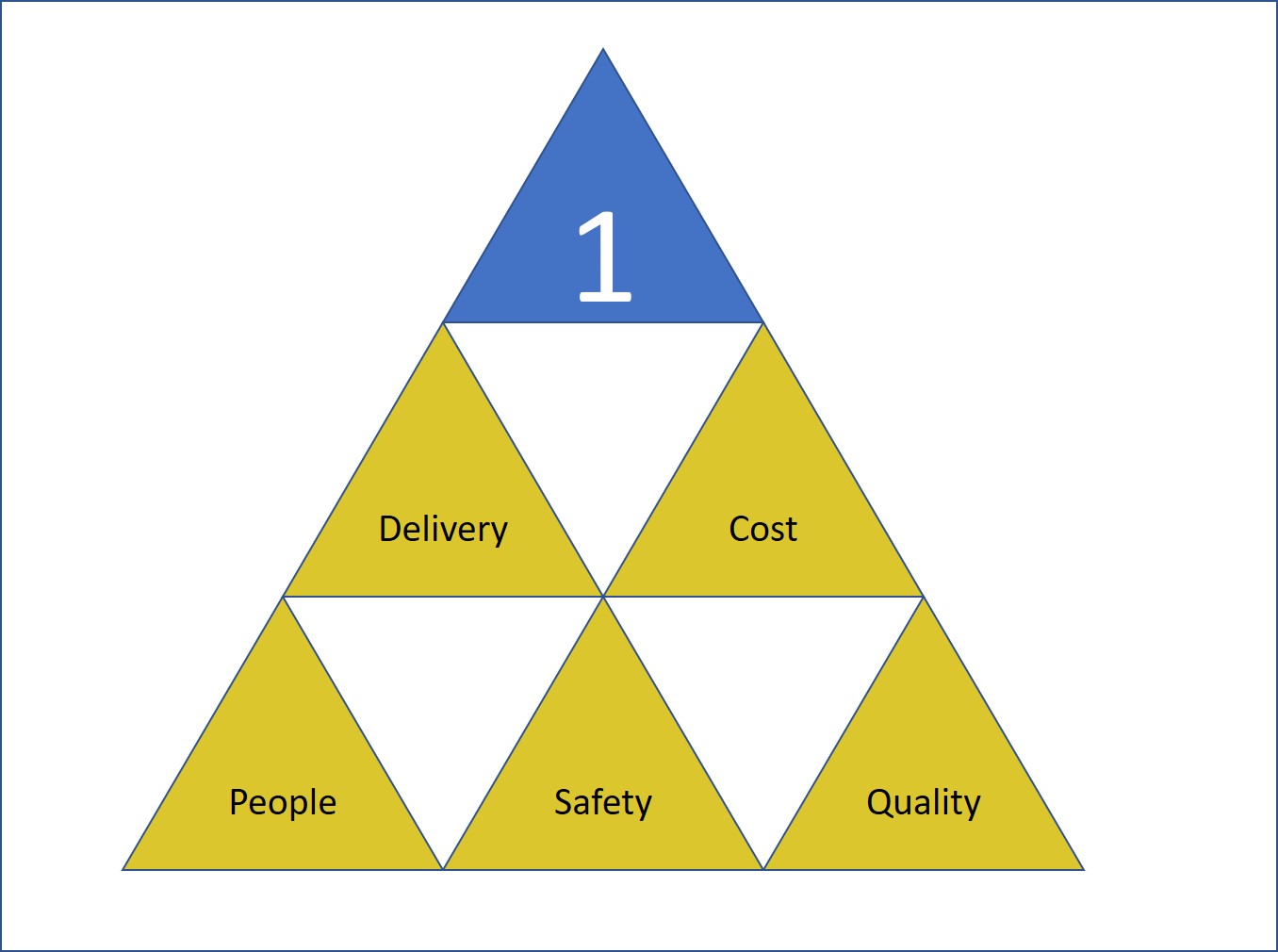

- maak gebruik van een onderhoudsstrategie en/of een model

- vertrouw op de expertise van technici en productie

- haal expertise in huis als de kennis of ervaring ontbreekt

- informeer het management tijdig, zij kunnen support bieden

- laat je niet afschrikken door…. bij ons werkt dat zo niet.

Conclusie: Kom maar op: wijs maar naar de maintenance manager!

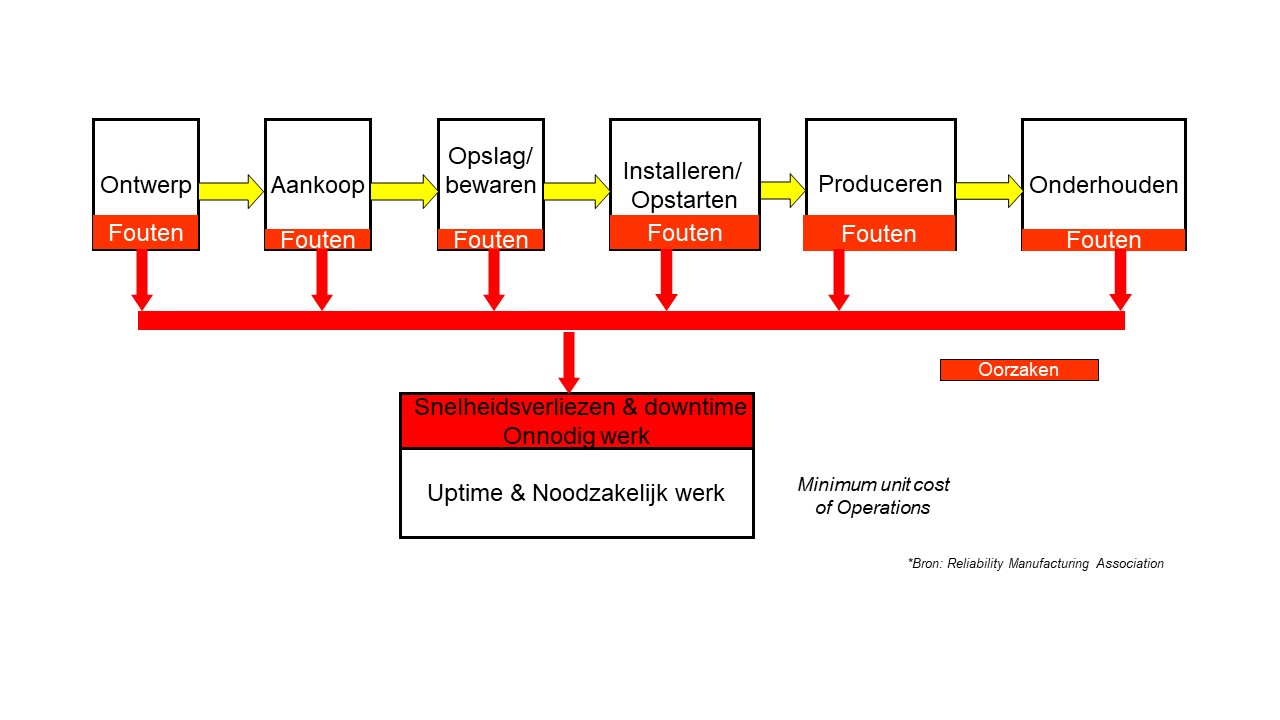

Maar wist je dat niet alleen de maintenance manager verantwoordelijk is voor een goede beschikbaarheid en betrouwbaarheid van apparatuur. De hele keten is verantwoordelijk!

Daar schrijf ik de volgende keer een artikel over.